3D-printing technologie wordt steeds meer een onderdeel van elke klinische praktijk, inclusief de vervaardiging van enkel-voet orthesen (AFO). U vraagt zich misschien af of u dit in uw praktijk moet omarmen?

Hierop is geen eenduidig antwoord te geven. De technologie wordt misschien elke dag beter, maar u kunt nog steeds rekening houden met de efficiëntie, het proces en de resultaten van zowel de traditionele of handmatig gemaakte AFO als de AFO die 3D-geprint is.

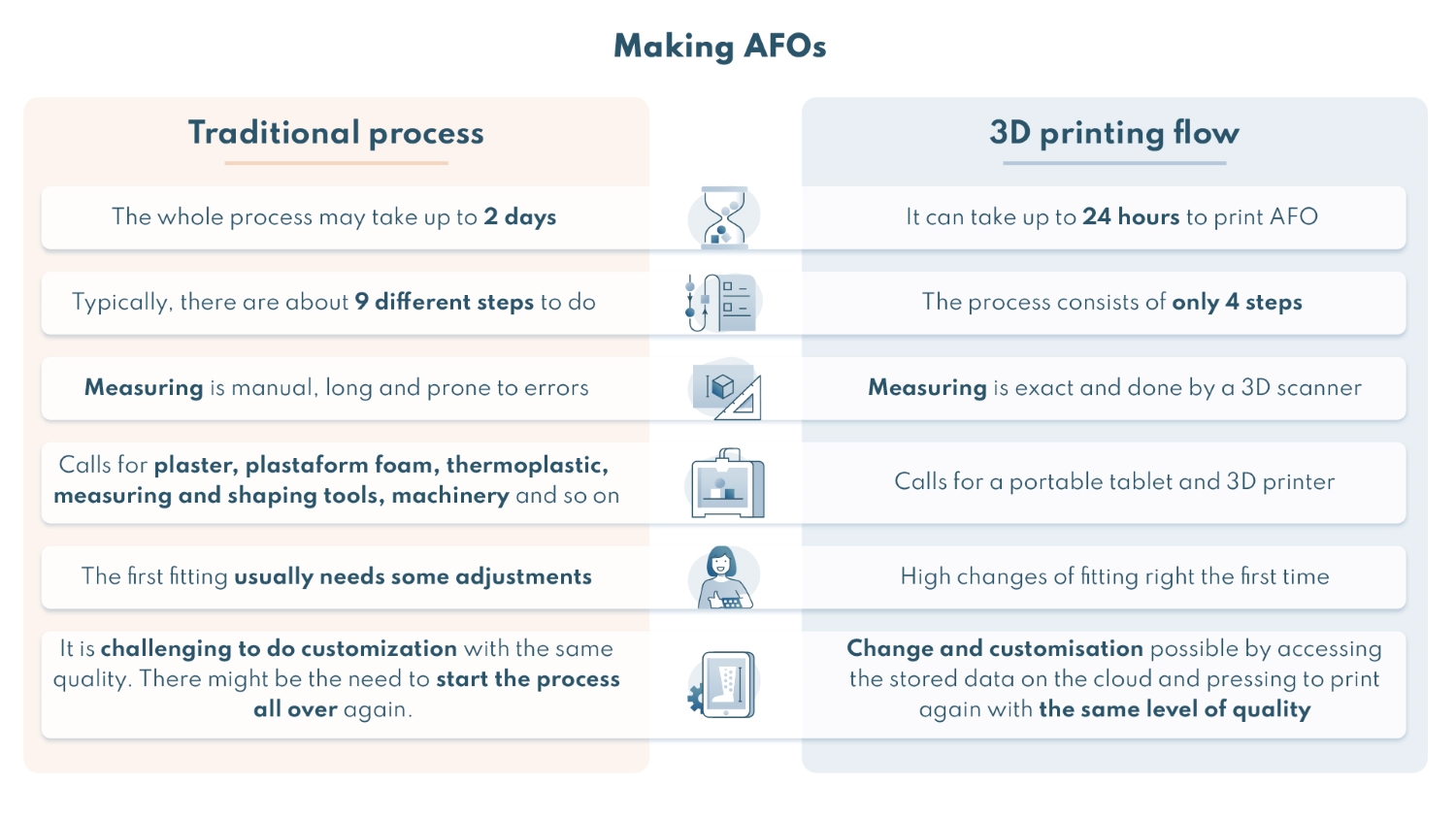

Daarom hebben we besloten om de traditionele klinische praktijk van het maken van orthesen naast de 3D digitale workflow te leggen. We zullen de tijd, de stroom, de materialen en de hulpmiddelen die in beide processen worden gebruikt met elkaar vergelijken. We zullen ook bespreken wat elk van beide voor uw praktijk betekent.

Hier is een kort overzicht:

Conventionele vervaardiging van orthesen

Laten we eens kijken naar het typische proces van het handmatig maken van orthesen:

1. Meten van

Het proces begint met het isoleren van het ledemaat door de orthopedische technici met behulp van vaseline of saranfolie om het lichaamshaar te sparen wanneer later de afdruk wordt verwijderd. Het opmeten van het lichaamsdeel is de belangrijkste stap. Toch kan dit alleen al een half uur in beslag nemen, inclusief het opzetten en schoonmaken.

2. Het plaatsen van markeringen

Vervolgens markeert de technicus de benige markeringen met een potlood op de huid van de patiënt. Daarna wordt de buis op het ledemaat van de patiënt geplakt om later in het proces als snijruimte te worden gebruikt.

3. Molding

Nu komt het gietproces. Voor ingewikkelde orthesen kan dit tot tien uur duren. Het vormen van de afdruk houdt in dat de snijlijn wordt dichtgemaakt met gipsverband en dat de negatieve mal wordt geïsoleerd.

4. Positieve schimmel en drogen

Hierna plaatst de technicus een lange stalen staaf in het midden van de orthese om voor stabiliteit te zorgen terwijl hij de negatieve afdruk met vloeibaar gips opvult. Nu hebben we een positieve afdruk. Nogmaals, de afdruk moet drogen, wat tussen de twee en achtenveertig uur duurt.

5. Corrigeren en polijsten

De volgende stap is het corrigeren en polijsten van de positieve mal. Dit kan een riskant proces zijn dat de nauwkeurigheid van de mal kan verminderen en de mal mogelijk kan breken. Toch is het een cruciale stap in de voorbereiding van het maken van de orthesen.

6. Verwijderen van negatieve schimmel

Zodra de positieve vorm droog en glad is, kan de orthopedisch technicus beginnen met het verwijderen van de negatieve mal. Het Plastazote of plastaform schuim wordt dan over het model geniet, en het thermoplast wordt er overheen getrokken.

7. Het verwarmen van thermoplastisch

De thermoplastische kunststof wordt dan in de oven verhit. De oven maakt het PP, PE, of copolymeer materiaal flexibel zodat de orthopedisch technicus het over het model kan gieten.

8. Verwijderen van schimmel

Tenslotte verwijdert de technicus de mal van het model en strijkt de ruwe randen glad.

9. Eerste aanpassing

Dit is het moment waarop we eindelijk klaar zijn voor de eerste aanpassing van de orthese. Meestal zijn er enkele aanpassingen nodig, wat enige tijd in beslag kan nemen. Als er veel aanpassingen nodig zijn, kan het zijn dat er een geheel nieuwe orthese nodig is. In dat geval kan het zijn dat de technicus het proces helemaal opnieuw moet beginnen.

Tijd om dat te vergelijken met de 3D digitale workflow.

3D-geprinte orthese workflow

Het digitale werkstroomproces bestaat uit slechts vier stappen: scannen, modelleren, afdrukken en schoonmaken.

Hier is een nadere blik:

1. Scannen

Het proces begint met het scannen van het pathologische ledemaat. Dit omvat het positioneren van het ledemaat en het maken van de scan. De technicus voegt de markeringspunten toe terwijl hij de scan corrigeert, wat meestal niet meer dan een paar minuten duurt. Voor gecompliceerde orthesen of ledematen met meerdere markeerpunten kan het wat langer duren. De 3D-scanoplossing maakt echter nauwkeurigere metingen mogelijk zonder de uitdagingen van traditionele mallen.

2. Modelleren en modificeren

Er is geen gips, positieve of negatieve mallen nodig. Er is ook geen droogproces, wat betekent dat de technicus minder tijd kwijt is aan wachten. In plaats daarvan kan hij meteen beginnen met het modelleren en aanpassen van de scan. Het positioneren en modelleren neemt niet meer dan drie minuten in beslag. Dienovereenkomstig kan vulling of schuim worden toegevoegd.

3. Afdrukken

De volgende stap is het afdrukproces. Een reeks snelle infraroodstralen bepaalt de omtrek van het ledemaat, waarop een model voor de orthese kan worden gebouwd, met behulp van een draagbare scanner en een tablet. Het afdrukproces kan tussen de 2 en 24 uur duren. Dit kan lang zijn en is misschien langer dan wenselijk is. Toch ontwikkelt de 3D-printtechnologie zich snel en mogen we verwachten dat het printen in de toekomst steeds minder tijd in beslag zal nemen.

4. Reiniging

Tenslotte neemt het opruimen na het afdrukken ongeveer tien minuten in beslag. Klittenband kan ook worden toegevoegd met behulp van de lussen door de riemlussen.

Wat betekent dit alles in de praktijk?

Beperkingen van het handmatig maken van orthesen

Het handmatige fabricageproces kan tot 2 dagen in beslag nemen, inclusief drogen. De technicus moet het grootste deel van die tijd aan de orthese werken, wat tijd in beslag neemt van het werk met patiënten en andere aspecten van zijn werk.

Voor de traditionele vervaardiging zijn ook verschillende materialen nodig, zoals gips, plastaformschuim en thermoplastische kunststoffen, alsmede een verscheidenheid aan meet- en vormwerktuigen. Ongeacht de deskundigheid en ervaring van de orthopedische technici is handmatige vervaardiging helaas vatbaar voor fouten. Wanneer het om complexere gevallen gaat, moet het proces misschien helemaal opnieuw beginnen.

Daar komt nog bij dat het vervaardigen van meerdere op maat gemaakte orthesen met dezelfde kwaliteit een uitdaging vormt. Voor de technicus kan dit een lang en rommelig proces betekenen dat veel planning en voorbereiding vergt.

De 3D-workflow is ontworpen om hierop te antwoorden.

Hoe 3D-technologie het maken van orthesen verandert

In de praktijk biedt 3D-printing een vereenvoudigd en gestroomlijnd proces voor orthopedisch technici. De technici kunnen de manueel intensieve stap van het gipsen overslaan en hun tijd besteden aan andere taken. Dit betekent ook dat er op de lange termijn minder behoefte is aan een grote werkplaats om de machines, gereedschappen en alle orthesemodellen te huisvesten.

Een andere belangrijke verandering is dat 3D-scannen een veel preciezere en nauwkeurigere meetmethode is. Onnauwkeurigheden die door de 3D-printer worden gemaakt, zijn zeldzaam. Bovendien kan de orthopedisch technicus dankzij de digitale opslag alle informatie over de orthese van zijn patiënt vinden, wijzigen en hergebruiken, terwijl hij geen ruimte in beslag neemt en de hoeveelheid afval aanzienlijk vermindert. Als er een wijziging of meerdere aangepaste orthesen nodig zijn, kan de technicus gemakkelijk toegang krijgen tot de opgeslagen gegevens en met één druk op de knop een nieuw model maken.

Tot slot kan een 3D-printoplossing de tijd die aan manuele en repetitieve taken wordt besteed drastisch verminderen. Voor de orthopedische technici betekent dit meer tijd om zich op elke patiënt te concentreren, een vlottere communicatie en een grote kans om orthesen te produceren die perfect passen.

3D-geprinte AFO's

De technologie heeft reeds bewezen van grote waarde te zijn op het gebied van de orthopedie, met inbegrip van de AFO. Met name studies zoals die van Cha, Yong Ho, et al. tonen een groot potentieel aan van 3D-geprinte AFO, zowel voor de behandelaars als voor de patiënten. Een andere studie, door Dal Maso, Alberto, en Francesca Cosmi, besprak de procedure voor het ontwerpen van een volledig op maat gemaakte 3D-geprinte AFO. De studie concludeerde dat het proces gemakkelijk kan worden geautomatiseerd, waardoor de doorlooptijd en kosten van het hele proces verder worden teruggebracht, terwijl de AFO tegelijkertijd comfortabel en praktisch is voor de patiënt.

Het grootste probleem met 3D-printen is misschien wel de tijd. Het duurt tot 24 uur om de orthese te printen, wat lang kan lijken. Toch werkt de printer, eenmaal opgestart, autonoom, zonder dat er een operator aan te pas komt. Gemiddeld is slechts 10 minuten nodig om de AFO te modelleren. In het 24 uur durende proces betekent dit dat slechts 0,5% van de productie daadwerkelijk menselijke tussenkomst vereist.

Hoewel de samenvoeging van 3D-technologie met orthopedie ontmoedigend kan lijken voor de orthopedisch technicus, zijn er veel voordelen. Het doel van deze technologie is niet om het werk en de deskundigheid van de technici te vervangen, maar eerder om hun werk zinvoller en efficiënter te maken. Het geeft hen meer tijd om zich op de patiënten te concentreren en oplossingen voor hen te ontwikkelen, in plaats van tijd te besteden aan repetitieve taken of administratie.

Op Spentys hebben we onlangs een nieuwe functie als onderdeel van onze software vrijgegeven, speciaal voor het ontwerpen en maken van AFO. U hebt geen voorafgaande technische kennis nodig om ons platform te gebruiken en wij begeleiden u door het hele proces, waarbij wij ervoor zorgen dat het past in uw reguliere workflow.

Begin met het boeken van uw gesprek met een specialist vandaag.